(보도자료) 자국이 남지 않고 더 잘 붙으며 재활용도 되는만능 점착 필름 소재 개발_240325.hwp

|

보도자료 |

|

||||

배포일 |

2022년 3월 25일(월) |

엠바고 |

온라인 : 2024년 3월 25일(월) 12:00 지 면 : 2024년 3월 26일(화) 조간 |

|||

문 의 |

연구부서 |

정밀·바이오화학연구본부 이원주 책임연구원(052-241-6051, 010-2319-0701) 정밀·바이오화학연구본부 유영창 선임연구원(052-241-6016, 010-8273-9731) 정밀·바이오화학연구본부 안도원 선임연구원(052-241-6137, 010-4076-9399) |

||||

홍보부서 |

대외협력실 양경욱 실장(042-860-7998, 010-5564-1700) 대외협력실 김도균 선임행정원(042-860-7826, 010-2594-5342) |

|||||

자국이 남지 않고 더 잘 붙으며 재활용도 되는 만능 점착 필름 소재 개발 - 녹여서 재활용이 가능한 투명 점착소재의 개발, 탄소저감 등 자원재활용 소재로 활용 - 소재연구 분야 세계적인 학술지 ACS Applied Materials & Interfaces 2023년 12월호 게재 |

□ 전세계적으로 플라스틱의 자원순환 및 폐기물 저감에 관심이 높아지는 가운데, 국내 연구진이 재가공을 통해 자원재활용이 가능한 투명 점착 필름을 개발하였다.

◯ 한국화학연구원(원장 이영국) 이원주·유영창·안도원 박사 연구팀은 부산대학교 백현종 교수 연구팀과의 공동 연구를 통해 고분자 사슬의 길이를 극대화하여 화학적 가교구조* 없이도 우수한 점착특성을 갖는 투명 점착 필름소재를 개발하였다.

* 화학적 결합을 통해 3차원 네트워크 형상을 갖는 그물구조, 화학적 결합을 끊는데 많은 에너지가 소모되기 때문에 용매나 열로 다시 녹여 재활용하는 것이 불가능하다.

◯ 연구팀이 개발한 투명 점착 필름은 정보전자기기의 디스플레이, 자동차 등과 같은 이동 수단, 생활용품은 물론 의료용 점착 필름 등 다양한 산업에 응용될 수 있을 것으로 기대된다.

□ 일반적으로 사용되는 점착소재는 3M 스카치 테이프나 라벨테이프와 같이 부착을 위한 점착필름과, 스마트폰 액정보호 필름과 같은 표면을 보호하거나 점착소재의 목적을 달성하기 위한 플라스틱 필름으로 나뉜다.

◯ 그런데 점착소재를 분해·재활용하려면 점착필름을 반드시 제거해야 하지만, 대부분의 점착소재가 통째로 버려지고 있다. 왜냐하면 기존의 점착 필름은 화학반응으로 결합하는 3차원의 화학적 가교구조를 통해 점착력을 높이는데, 이러한 경우 ‘일반적인 용매*’나 높은 열에도 잘 녹지 않기 때문에, 사용 후에는 모두 폐기될 수밖에 없다.

* 물을 비롯한 아세톤, 톨루엔, 메탄올 등과 같은 용매

◯ 플라스틱 필름의 분해·재활용에 관한 연구가 널리 진행되고 있지만, 점착 필름의 분해·재활용과 관련된 연구는 아직 시작 단계이다. 점착 소재 재활용의 핵심인 점착 필름의 화학적 결합을 끊어내는 기술이 연구되고 있긴 하지만, 여전히 독성 촉매를 사용해야 하거나 높은 온도 등의 많은 에너지가 필요한 점 등, 해결해야 하는 문제가 많은 상황이다.

□ 공동 연구팀은 이러한 문제를 해결하기 위해 점착 필름을 이루고 있는 고분자 사슬의 분자량을 극대화해 더 잘 엉키는 성질을 이용하여, 화학적 가교구조 없이도 기존 점착 필름과 비교하여 자국이 남지 않고 접착력이 더 좋은 소재를 개발하였다.

◯ 고분자 소재는 일반적으로 사슬이 길수록 높은 강도, 안정성 등의 물리적 특성을 갖는다. 이는 길이가 짧은 실을 뭉친 경우에는 실가닥을 쉽게 뽑아낼 수 있어 쉽게 풀리는 반면에, 길이가 긴 실의 경우 뭉치고 나면 많은 엉킴이 발생하여 실가닥을 뽑아내거나 풀기 어려운 현상으로 비유할 수 있다.

◯ 특히 기존의 투명 점착 필름을 구성하는 고분자의 경우, 사슬의 길이에 한계가 있으며 사슬길이의 다분산지수*가 높아 분자량이 긴 사슬과 짧은 사슬이 같이 존재한다. 사슬이 짧은 고분자는 점착 필름을 제거할 때 표면에 점착 잔여물이 남는 문제를 발생시킨다.

* 다분산지수(Poly Dispersity index) : 사슬 길이의 분산도, 유사한 사슬길이를 갖는 고분자는 분산도가 낮고, 다양한 사슬길이를 갖는 고분자는 분산도가 높다. 따라서 분산도가 낮아야 좋은 특성의 점착 필름이 된다.

◯ 여러 한계점으로 인해 사슬이 매우 긴 초거대 고분자를 합성하는 기술은 오래된 숙제이다. 이러한 상황에서 연구팀은 가시광선을 이용한 방법으로 기존 고분자 사슬보다 2.8배 긴 초거대고분자* 합성에 성공하였다. 개발된 초거대 고분자는 사슬의 길이가 매우 길기 때문에 사슬의 엉킴이 쉽게 일어나고, 사슬당 발생하는 엉킴의 수가 매우 높다. 또한 짧은 사슬 길이를 갖는 고분자가 거의 없으므로 점착 필름을 제거하여도 점착 잔여물이 남지 않는다.

* 평균 분자량 280만, 다분산도 1.5이하(기존 소재 : 분자량 100만, 다분산도 2)

◯ 개발된 비가교 투명 점착 필름은 기존 점착 필름 대비 약 130% 수준의 우수한 부착력을 지녔으며, 표면에서 제거하여도 잔여물이 남지 않았다. 다양한 테스트 환경에서도 모두 우수한 안정성을 나타냈다.

◯ 개발된 투명 점착 필름은 화학적 가교구조가 없기 때문에 점착 필름을 사용한 후, 무독성의 용매에 쉽게 녹일 수 있다. 회수된 고분자를 여러차례 재가공해도 성능 저하가 거의 없는 것을 확인하였다.

* 3회 재가공 기준, 기존 대비 약 97% 수준의 점착력

◯ 연구팀은 본 성과를 바탕으로 기존 상용 제품 대비 200% 이상 우수한 물성과 가혹한 외부환경에서도 사용이 가능한 내구성을 지닌 비가교형 점착 소재 개발 연구를 진행하고 있다. 또한 유기용매가 아닌 물에 녹여 재활용하는 친환경 점착 필름 소재 개발 연구도 진행 중이다.

□ 화학연 이영국 원장은 “이번 연구는 기존에 상용화된 경화성 투명 점착 필름과 달리 사용 후에도 폐기하지 않고 폐기물의 재활용·재사용이 가능하여, 향후 탄소저감, 폐기물 저감 등과 같은 환경문제를 해결하는 자원순환형 정밀화학소재 개발에 기여할 것으로 전망된다.”라고 말했다.

◯ 이번 연구결과는 소재 분야 세계적인 학술지 ‘ACS 어플라이드 매터리얼스 앤드 인터페이시스(ACS Applied Materials & Interfaces, IF : 9.5)’ ’23년 12월호에 게재됐다.

◯ 또한 이번 연구는 한국화학연구원 기본사업으로 수행되었다.

연 구 결 과 문 답 |

이번 성과가 기존과 다른 점은? (기존 기술과 차이 비교) |

- 기존의 점착제 고분자는 상대적으로 낮은 고분자량 (100만 이하)으로 인한 물리적 성질을 보완하기 위해 추가적인 가교제를 투입하여 열경화성 수지의 형태로 수득되는 것이 일반적이다. 이에 따른 재가공 및 재사용에 있어 한계가 있음. 해당 연구는 일반적으로 사용되는 단량체를 이용하되, 가시광선을 이용한 합성을 통해 고분자의 분자량을 극대화하여 (최대 280만) 가교효과 없이도 우수한 물리적 성질을 보이는 친환경 열가소성 수지 형태의 점착제를 수득. 가교를 하지 않았음에도 우수한 점착 성능을 확보하였으며, 기존의 점착제와는 다르게 용제에 녹여내어 쉽게 피착제로부터 제거하거나, 또는 재사용이 가능. |

|

어디에 쓸 수 있나? (활용 분야 및 제품) |

디스플레이 패널 부착용 점착소재 (폴더블, 롤러블 소재) 저자극성 의료용 점착 테이프 생활용 라벨링 테이프 |

|

실용화를 위한 과제는? |

실용화를 위한 핵심 응용 분야 설정 및 관련 기업의 협업 필요 상기 활용 분야별 정밀한 기계적 물성, 호환성 등의 상용화 테스트 필요 |

|

실용화 가능 시기는? |

재가공이 가능한 경화성 비트리머계열 수지관련 소재가 다양하게 개발되고 있으나, 화학적 교환반응을 유도하기 위한 기초물질의 공급안정성을 포함한 문제로 인해 실용화 단계에 도달하는데 어려움이 있음. 본 연구에서 구현한 무가교제형 점착제의 기초물질은 기존의 조성에서 크게 벗어나지 않기 때문에, 국내 점착소재 관련 기업과 기술을 협업하여 무가교제형 점착제의 실용화를 가속화 할 수 있을 것으로 판단함. |

|

산업적, 경제적 파급효과는? |

- 일반적인 점착제 제품은 크게 1) 고분자의 합성, 2) 가교제 투입, 3) 건조 후 점착제 테이프 완성이라는 3단계를 거침. - 해당 점착제 고분자는 1) 가시광선을 이용한 고분자의 합성, 2) 건조 후 점착제 테이프 완성이라는 2단계를 통해 친환경 및 에너지 절감 점착소재 공정과정 구현 가능. - 또한 전자기기 내부의 부품들을 정밀하게 부착하는 용도로 점착제는 필수적으로 사용되고 있음. 그 중에서도 정밀한 조립이 되지 않았거나, 또는 일부 부품이 불량하다고 판단된 경우 그대로 파기하는 것이 일반적. - 해당 소재는 열가소성 점착제로써 피착제의 손상없이 녹여내거나, 제거하는 것이 가능하여 고가의 전자부품을 온전히 회수할 수 있는 재활용 기술에 사용 가능. |

연구 관련 이미지 및 사진 |

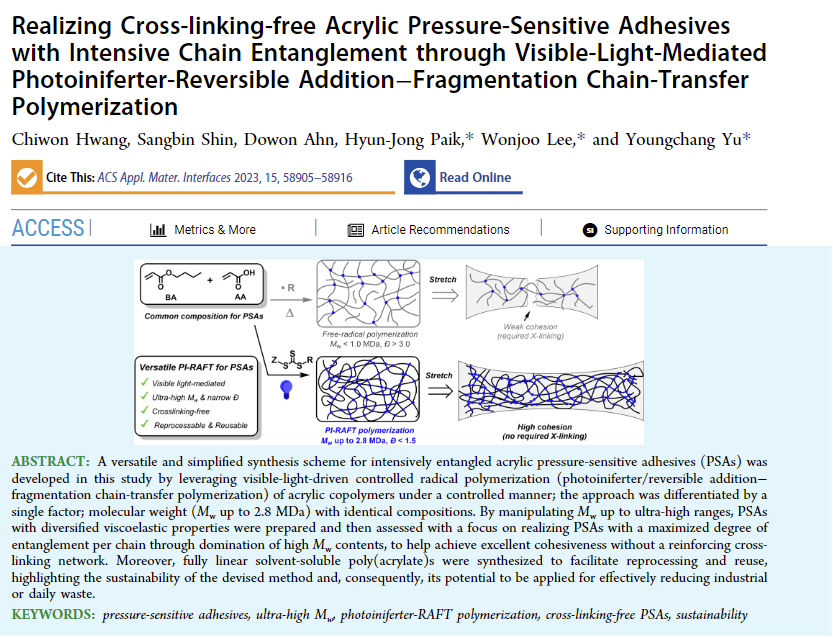

□ 연구진이 개발한 녹여낼 수 있는 무가교제형 초고분자 점착제 (ACS Applied Materials & Interfaces 23년 12월호 논문) |

|

- 논문명(영) : Realizing Cross-linking-free Acrylic Pressure-Sensitive Adhesives with Intensive Chain Entanglement through Visible-Light-Mediated Photoiniferter-Reversible Addition-Fragmentation Chain-Transfer Polymerization - 논문명(국) : 가시광선 제어 중합을 이용한 무가교제형 아크릴 점착제 |

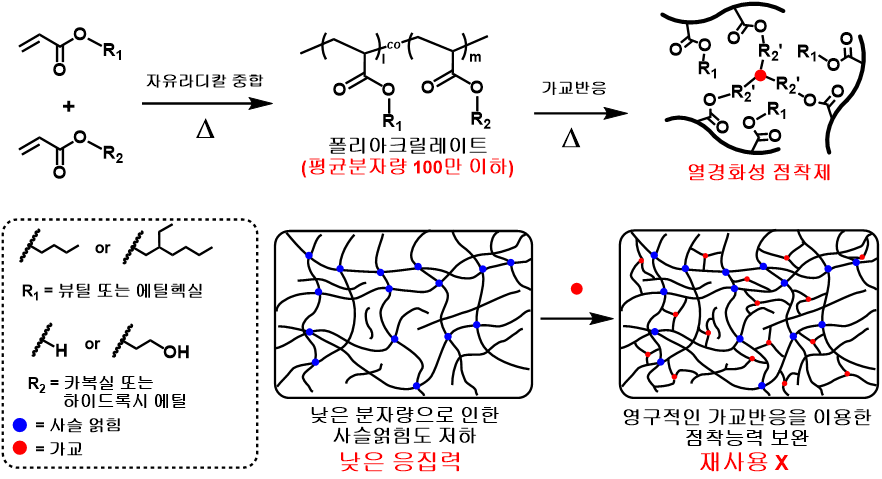

□ [그림 1] 가교가 필요 없는 초고분자 점착제의 장점 |

(기존 소재) 일반적인 점착제 고분자의 구성 및 단점

(개발 소재) 가시광선 제어중합을 이용한 초고분자 점착제 소재의 구성 및 장점

|

▲ (상단) 기존의 점착제 고분자의 구성 및 단점 * 기존의 자유라디칼 중합을 통해 합성되는 고분자는 분자량을 100만 이하의 수준으로써, 고분자 자체만으로는 충분한 점착력을 보여주지 못한다. 따라서 추가적인 가교반응을 통해 응집력을 높여야만 점착제로써의 기능을 할 수 있었다. ▲ (하단) 가시광선 제어중합을 이용한 초고분자 점착제 소재의 구성 및 장점 * 해당 연구에서 개발된 무가교제형 초고분자는 분자량 최대 280만에 도달하였으며, 이를 통해 가교반응 없이도 우수한 점착력을 보였다. 또한, 가교반응을 하지 않았기 때문에 용매에 다시 녹여내어 재활용할 수 있는 친환경 소재로도 사용할 수 있다. |

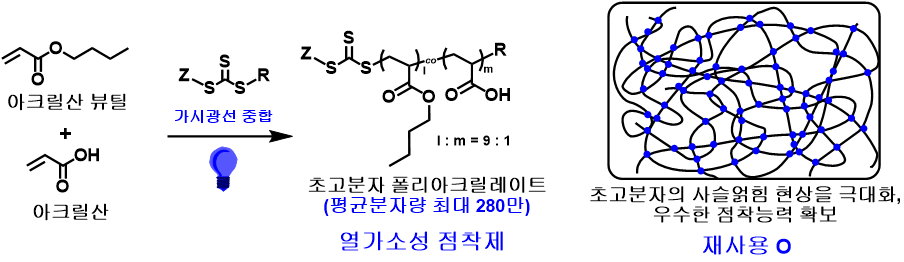

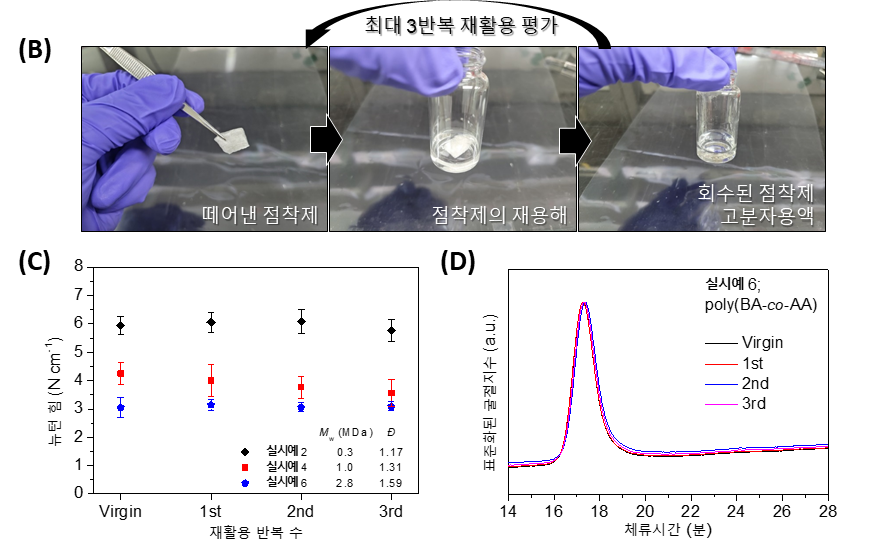

□ [그림 2] 초고분자 점착제 고분자의 재활용 및 재사용 평가 |

|

▲ (A) 점착제 재활용 순환 모식도, 가교가 되지 않은 초고분자 점착제 고분자는 테이프로 활용한 이 후, 용매에 다시 녹여내어 회수가 가능함. ▲ (B) 완성된 점착제 테이프로부터 고분자를 떼어낸 후, 이를 초산 에틸에 다시 녹여낼 수 있으며 초기 상태인 점착제 고분자 용액상태로 회수가 가능함. ▲ (C) 무가교제형 점착제의 점착력을 측정한 이 후, 최대 3번의 재활용 순환을 거친 점착 테이프의 점착력을 비교한 결과 초기상태의 점착성능과 비교하였을 때 균일한 성능을 확인. ▲ (D) 중합 직후의 고분자 용액 상태 및 재활용된 고분자 용액의 분자량을 측정한 결과를 통해, 동일한 조성 및 분자량임을 확인. |

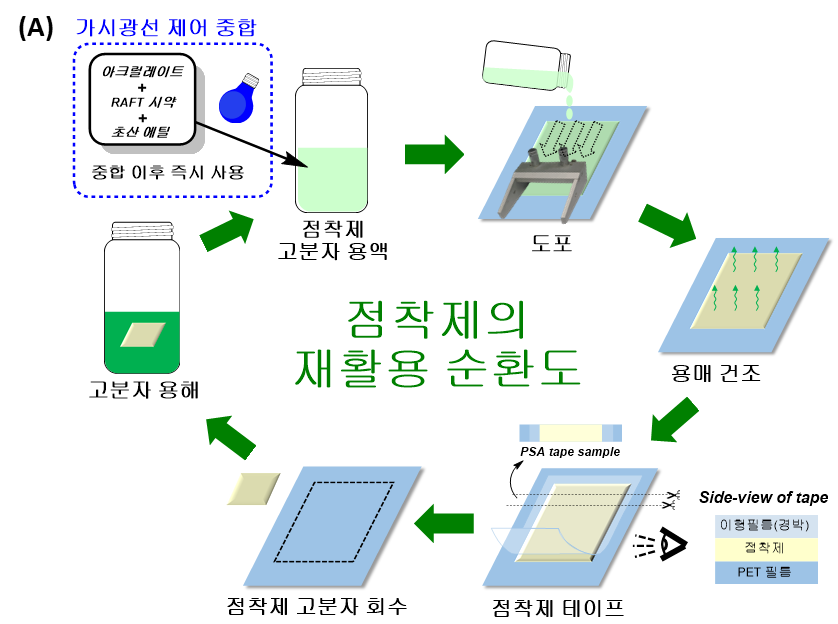

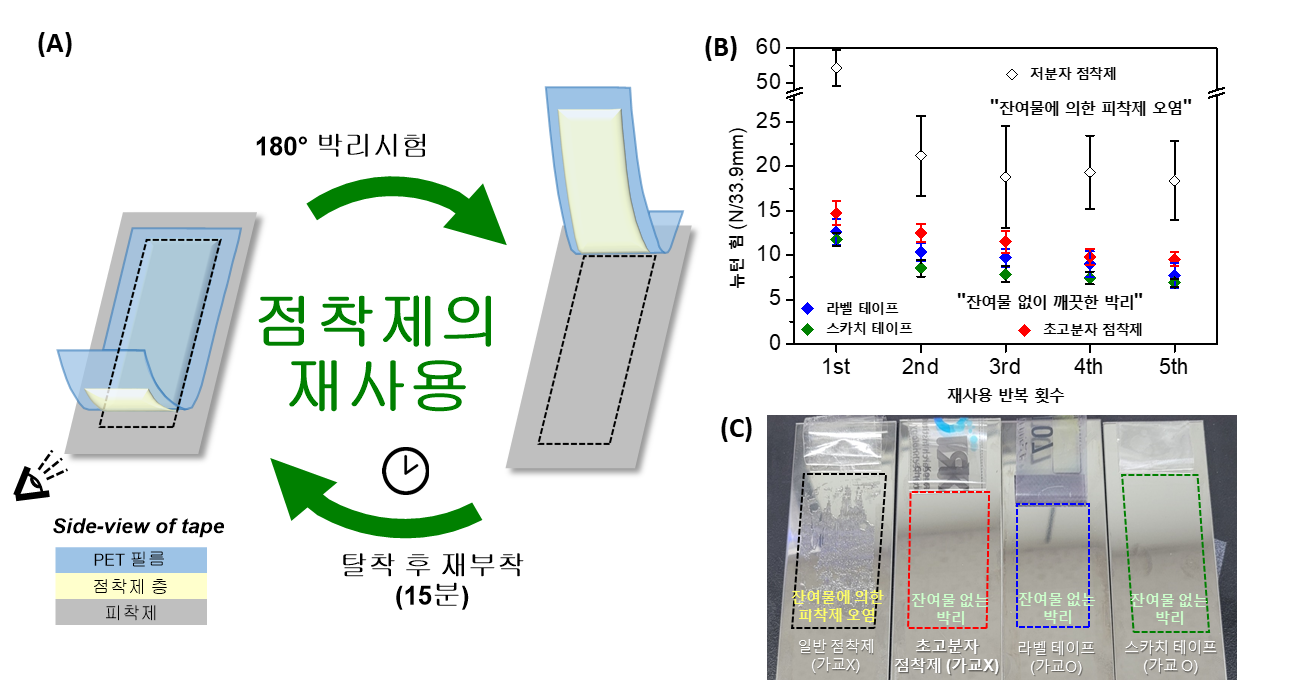

□ [그림 3] 상용화된 점착제와 비교한 무가교제형 점착제의 재사용 평가 |

|

▲ (A) 점착제의 재사용 순환시험 모식도: 완성된 점착 테이프를 부착 및 탈착하는 과정을 5번 반복을 거침에 따라 변화하는 점착세기를 평가. ▲ (B) 기존 점착제 고분자의 조성에서는 가교반응을 하지 않을 경우, 떼어내는 과정에서 점착제로써의 기능을 잃음. 그에 비해, 본 연구에서 개발된 초고분자 점착제는 가교효과 없이도 충분한 점착력 및 기능을 발휘. 상용화된 점착 테이프 제품인 라벨테이프 또는 스카치테이프와 비교했을 때에도 점착력이 상회하거나 유사함. (상용화된 제품의 경우 화학적 가교구조를 활용) ▲ (C) 기존 점착제 고분자(저분자 점착제)의 조성에서는 가교반응을 하지 않을 경우, 낮은 응집력으로 인해 피착제 표면을 오염시킬 수 있음. 그에 비해, 초고분자 점착제의 경우 상용화된 라벨테이프 또는 스카치테이프와 유사하게 우수한 박리능력 (잔사없이 떼어낼 수 있는 능력)을 보임 |