보도자료

화학(연), 의약품 원료를 저렴하고 간편하게 제조할 수 있는 새로운 합성공정 개발

작성자관리자 조회수1,821 등록일2018-09-06

□ 한국화학연구원 박인준, 소원욱, 손은호 박사팀은 상명대 박진수 교수, 단국대 이창현 교수팀과 함께 수소

자동차 연료전지의 핵심 부품인 분리막 소재를 국내에서 처음으로 개발했다.

□ 최근 친환경 자동차로 주목받고 있는 수소자동차는 환경오염 물질을 배출하지 않아 자동차가 최종적으로

지향해야 할 모델로 손꼽힌다. 하지만 아직 수소 자동차 구동의 핵심인 수소 저장?운반 기술, 연료전지 기술

등이 부족해 관련 기술 개발이 필요한 상황이다.

○ 수소자동차는 연료전지 안에서 수소와 산소의 화학적 반응으로 물이 배출되고 전기가 생성되는 원리로

움직인다. 따라서 연료전지 내의 수소와 전해질 물질을 통과시켜 산소와 반응을 일으키게 하는 분리막*

소재가 중요하다. 분리막 소재에는 불소를 활용한 소재, 탄화수소를 활용한 소재 등이 있지만, 내구성이

높고 이온전도도*가 높으며 안정적인 특성을 가진 분리막 소재는 전체가 불소로 이루어진 ‘과불소계

술폰산 이오노머’*(Perfluorinated Sulfuric Acid Ionomer, PFSA)가 유일하다.

*PFSA : 수소자동차에서 수소와 산소가 만나서 전기를 발생시키는 핵심소재로써 전 불소계 고분자와

이온전달을 위한 말단 술폰산 기로 구성

○ 이 분리막 물질을 만들 수 있는 기술은 지금까지 글로벌 기업 듀폰, 아사히 카세이사, 3M사 등 몇

곳에서만 가지고 있었다. 국내에서 출시된 수소자동차는 이 ~~를 수입해서 썼다.

○ ~ 소재는 만들기 위해서는 9단계의 공정이 필요하다. 공정 설계가 까다롭고 복잡해 국내에서 성공한

적이 없었다.

□ 화학연 연구팀은 원료 물질로부터 PFSA 전단계 물질인 단량체를 합성하는 공정, 불소 고분자를 중합

하는 공정, 최종 결과물로 변환하는 공정 등 9단계의 공정 모두를 순수 국내 독자 기술로 개발했다.

(상명대, 단국대 연구팀은 개발된 물질의 물성 및 성능을 평가했다.) 실험실 및 벤치규모 공정을 건설

하고 운영해 얻은 기술로서, 향후 상업적 생산 공정에 직접 적용할 수 있다.

○ 개발한 최종 결과물은 현재 가장 높은 시장점유율을 가진 듀폰 사에서 만든 현재의 수입품과 견줄 수

있는 우수한 성능을 가지고 있다. 원료로부터 단량체가 나오는 비율 즉 수율이 57%이며, 단위 면적당

이온이 지나가는 양인 이온전도도가 높고, 1kg에서 이온이 교환되는 수치인 이온교환능이 높다.

○ 화학연은 향후 시제품의 장기 안정성 평가, 제조공정의 최적 가동 조건 검증 등을 거쳐 관련 기술을

생산 기업에 이전한 후 상용화 생산을 시작할 계획이다.

○ 수소 자동차는 2015년 상용화 이후 출시가 늘어나 2022년에는 25만대가 생산될 것으로 예측되고

있으며, 세계시장은 1.1조원 규모로 예상된다.

* 출처 : Frost&Sullivan, 2014

□ 연구책임자 박인준 박사는 “PFSA는 수소 자동차 생산에 필요한 핵심 부품으로서, 앞으로 국내 기업

에서 PFSA 생산을 시작할 경우 수소 자동차의 대중화에 기여할 것으로 기대된다.”고 말했다.

○ 화학연 김성수 원장은 “본 소재 제조 공정은 미국, 일본, 독일 등 단 몇 개 선진국가만 보유하고

있는, 모든 유기불소산업 기술이 융합되어야 하는 원천기술이다. 기술 수입도 불가능해 제품만

수입하고 있던 실정에서 기술을 자체 개발해, 앞으로 우리나라가 친환경 수소자동차 및 불소산업

분야의 선도국으로 도약하는 데 기여할 것이다.”고 말했다.

○ 본 합성 기술은 그 중요성을 인정받아 화학분야 최고 권위의 국제 학술지 안게반테케미

(Angewandte Chemie International Edition) 온라인판 9월호에 게재되었다.

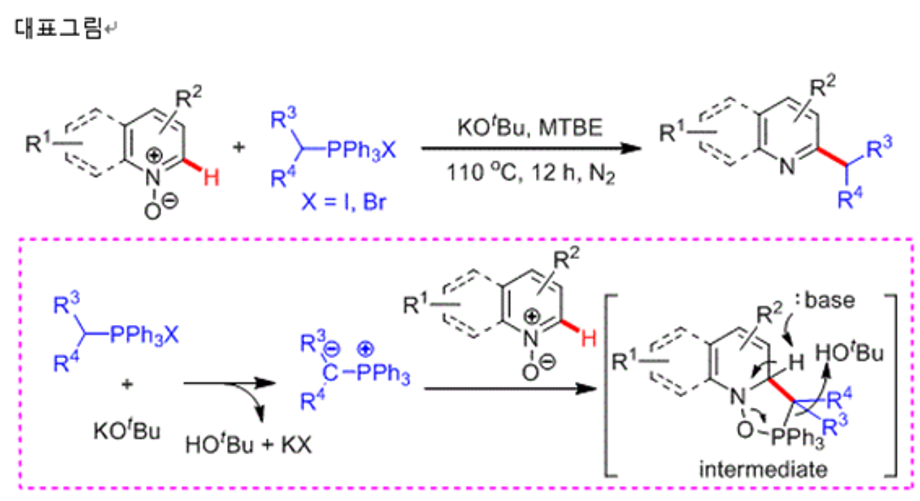

□ 항암제, 항생제, 항바이러스제 등 의약품을 제조하기 위해서는 주성분인 다양한 피리딘, 퀴놀린계

화합물의 제조 방법 개발이 매우 중요하다. 특히 분자 내에 있는 탄소와 수소의 결합을 끊어내는

알킬화 반응을 이용하면, 다양한 의약품에 쓰이는 화합물을 간단하고 쉽게 합성할 수 있다.

* 직접 알킬화 : 탄소-수소 결합을 끊고 알킬기(Alkyl functional group;탄소를 포함한 작용기)를

도입하는 반응

○ 그러나 기존 피리딘과 퀴놀린의 알킬화 반응은 화학 반응성이 낮으며 여러 단계를 거쳐야해

반응 공정이 복잡했다. 팔라듐, 로듐 등 값비싼 전이금속을 활용하는 반응 또한 금속을 제거해야

하는 프로세스가 필요하여 대량 생산이 어려웠다.

□ 연구팀은 쉽게 구할 수 있는 ‘비티그(Wittig)’ 시약을 활용해서 피리딘과 퀴놀린을 알킬화시킬

수 있는 간편한 반응 공정을 개발했다.

○ 비티그 시약은 노벨화학상 수상자 비티그 교수가 1952년 개발한 시약으로서, 화합물 제조에 널리

쓰이는 시약 중 하나다. 그동안 올레핀 등의 석유화학 원료나 의약품을 만드는 데 활용되었다.

연구팀은 이를 피리딘 또는 퀴놀린계 화합물 제조에 사용했다.

○ 연구팀은 피리딘 또는 퀴놀린에 산소 등을 투입하고 비티그 시약을 넣은 후 온도, 농도 등 반응

조건을 조절하여 최적화된 반응 공정을 개발했다. 피리딘 또는 퀴놀린에 포함돼있는 산소(O)와

비티그 시약에 포함되어있는 인(P)이 서로 잘 반응해서 두 물질이 자연스럽게 만나고, 이를 통해

피리딘 또는 퀴놀린에 붙어 있는 수소(H)가 떨어져나가고 탄소(C)로 바뀌는 원리다.

□ 연구책임자 한수봉 박사는 “본 성과를 통해 향후 의약품을 구성하고 있는 주요 화합물인 < 피리딘과

퀴놀린의 알킬화 화합물 >을 간편하고 저렴하게 만들 수 있을 것으로 기대된다.”고 말했다.

○ 이번 연구는 성균관대학교 약학대학 김인수 교수팀과의 공동연구로 진행되었으며, 공동 제1저자로

한상일(성균관대학교) 과 Prashant Chakrasali (화학연구원, UST) 연구원이 참여하였다. 본 연구는

감염증 치료제 후보물질 개발사업, 기초연구실지원사업 및 중견연구자지원사업으로 진행되었다.